放电加工机 AWT 855S

- 机器规格

- 附件配备

- 机械特点

- 控制系统

- 加工实例

- 影片拨放

- 线上询问

机械规格

| 项目 | 单位 | AWT 855S |

|---|---|---|

| 最大工件尺寸 ( 长 × 宽 × 高 ) | mm | 1280 x 780 x 345 |

| 最大工件重量 | kgs | 1000 |

| X 轴行程 | mm | 850 |

| Y 轴行程 | mm | 450 |

| Z 轴行程 | mm | 350 |

| U 轴行程 | mm | 100 |

| V 轴行程 | mm | 100 |

| 驱动系统 | 交流伺服马达 | |

| 使用线径 | mm | Ø 0.15 ~ Ø 0.30 ( 标准 ) |

| 最大切割斜度 | mm | +/-24° / 80 |

| 机械净重 ( 不含水过滤系统及电控系统 ) | kgs | 5500 |

| 水过滤系统容量 | L | 1550 |

| 过滤方式 | 纸网 | |

| 离子交换树脂容量 | L | 30 |

| 水质控制 | 自动 | |

| 水温控制 | 自动 | |

| 机械占地面积 ( 宽 × 深 × 高 ) ( 含水过滤系统及电控系统 ) | mm | 3690 x 3060 x 2290 |

* 机械规格及设计若有变更,恕不另行通知。

标准配件

| 自动垂直校正器 1 件 |

| 铜线 Ø 0.25 mm 1 卷 |

| 工具组 1 组 |

| 离子交换树脂 1 组 |

| 眼模 Ø 0.25 mm 1 组 |

| 纸网 1 组 |

选购配件

| 张力计 |

| 自动稳压器 |

| 眼模 ( Ø 0.15mm,Ø 0.20mm,Ø 0.30mm ) |

| XY 高精度光学尺 |

| 水冷却器 |

| 特殊需求的配件 |

| 耗材 ( 如特殊规格的加工用线,喷嘴…… ) |

| 20 kg 给线系统 |

| 精修回路 |

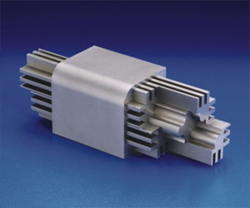

机械特点

| 1. 独特的直径 1.5mm 的高压集束水柱进行水中自动穿线,实现线径 0.15mm 至线径 0.3mm 的高速可靠稳定的自动穿线,成功率几乎达百分之百。 |

| 2. 独特的自动穿线断线系统,使的铜线断线处平直无毛边,增加穿线效率。 |

| 3. 独特的卷线轮设计,增加卷线轮的使用寿命。 |

| 4. 独特的张力轮设计,提供稳定的线张力控制。 |

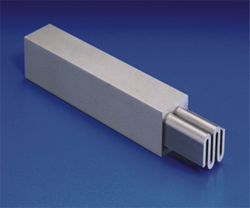

| 5. 独特的上下导头组设计,提供高速的水中自动穿线及高精度的加工所需。 |

| 6. 大厚度 ( 300 mm ~ 450 mm ) 工件水中穿线仅需极短时间即可完成。 |

| 7. 执行自动穿线时不须将水槽的水排掉,节省工作时间。 |

| 8. 极简风的自动穿线机构设计,提供可靠稳定的自动穿线及高精度的加工,使的保养及维护相当简易。 |

| 9. 独特的水槽挡水板及下水臂防漏装置,可兼顾防漏及轴向移动的平滑性。 |

| 10 独特的下水臂冷却装置,提供高精度的加工所需。 |

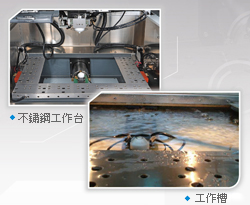

| 11. 不锈钢工作台钣经硬化处理且为全支撑式的设计,提供绝佳的工件支撑性及精度的稳定性。 |

| 12. 封闭式的箱型及对称性的铸件结构,具有高刚性及良好的热平衡稳定性。 |

| 13. 各轴使用高精度的大外径滚珠螺杆,部分机型并使用大定位栓的预拉结构,配合高精度的线性轨道,在定位精度、刚性及运动特性上均极为优良。 |

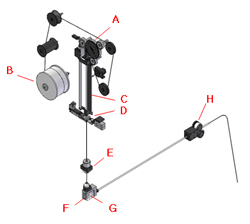

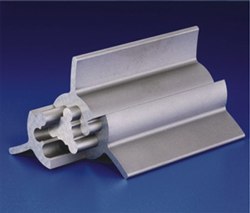

简单稳定的自动穿线系统

| A. 张力轮由 AC 伺服马达控制,可做位置及张力的复合式控制,并提高张力之稳定度。 |

| B. 线卷供给由 DC 马达控制,可因应不同线径输出不同的控制数值。 |

| C. 空气冷却预热中的线电极并采热熔断方式,使线电极断线处平直无毛边,增加穿线可靠度。 |

| D. 智慧型剪线装置,依照不同的线径产生适当的电压以熔断线电极。 |

| E. 独特的上导头设计可产生高压集束水柱进行自动穿线,可实现线径 0.15 mm ~ 0.3 mm 可靠的自动穿线。 |

| F. 特殊下导头设计,提供高压水柱辅助线电极穿过下导线管。 |

| G. 使用陶瓷材质的下机头滚轮,提供更顺畅的自动穿线及使用寿命。 |

| H. PWM DC 收线马达系统,提升线系统运动的稳定性。 |

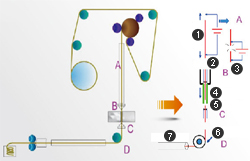

自动穿线架构

| 热熔断自动穿线系统 |

| 1. 预热拉直 |

| 2. 辅助喷水头 |

| 3. 拉断 |

| 4. 高压水柱 |

| 5. 下机头眼模 |

| 6. 下机头冲水 |

| 7. 下穿线导管 |

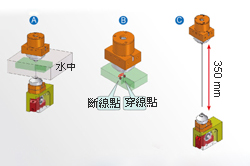

自动穿线特点

| A. 浸水状态直接水中穿线,减少等待时间,提高整体工作效率 ( 浸水高 100 mm 执行水中穿线 ) |

| B. 可直接在水中断线点穿线 ( 断线后自动后退功能可执行单边间隙 40 um 穿线 ) |

| C. 高压水柱辅助穿线,实现大厚度自动穿线。 ( 高压水穿线可达 350 mm 大厚度穿线 ) |

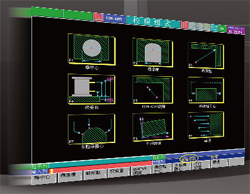

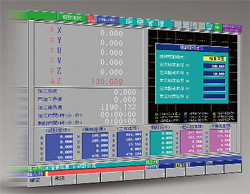

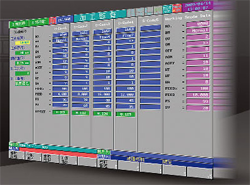

DOS 控制器 1

| 运算核心采用高性能 CPU 控制器使用高速稳定之工业及专用电脑,搭载高速强大的 NC 运算机能实现高精度加工,丰富之辅助说明极高亲和力之人性化操作介面,充分发挥新一代 PC-BASE 超强运算机能。 |

DOS 控制器 2

| 提供简单易操作的校模模式。 |

DOS 控制器 3

| 直接输入定位点或位移量的快速定位功能。 |

DOS 控制器 4

| 内建多种加工材质以及加工模式的加工条件可供使用者运用。 |

DOS 控制器 5

| CF 卡输入设备取代传统 3.5" 磁碟机,确保资料传输的稳定快速。 |

CNC 装置及电控回路

| 控制方式:工业级 Pentium 2 IPC |

| 记忆装置:CF 卡 |

| 萤幕显示方式:12.1" 800 x 600 彩色 TFT LCD |

| 输入方式:键盘、RS232、CF 卡及乙太网路 |

| 伺服控制方式:全闭式回路 AC 伺服控制 |

| 控制轴数:5 轴 |

| 最小指令单位:0.001 mm |

| 最大指令值:9999.999 mm |

| 图形旋转:0 ~ 360° |

| 加工记忆条件:9999 组 |

| 放电回路:AC MOSFET |

| 表面粗糙度:0.3 ~ 0.4 μmRa |

| 智慧型点火回路:超薄,厚板 |

| 电力需求:3 相 AC220V / AC380V / AC415V / AC440V , 18KVA |

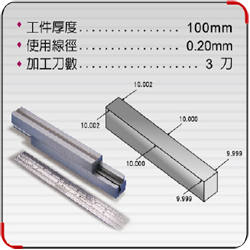

中高厚度加工实例 1

| 工件材质:SKD11 |

| 工件厚度:50mm |

| 切割线径:0.25mm BS |

| 加工刀次:3 次 |

| 表面粗细度:0.55 ~ 0.59μm / Ra |

中高厚度加工实例 2

| 工件材质:SKD11 |

| 工件厚度:60mm |

| 切割线径:0.2mm BS |

| 加工刀次:3 次 |

| 表面粗细度:0.54 ~ 0.58μm / Ra |

中高厚度加工实例 3

| 工件材质:SKD11 |

| 工件厚度:冲头 40mm,模孔 20mm |

| 切割线径:0.25mm BS |

| 加工刀次:3 次 |

| 表面粗细度:0.55 ~ 0.59μm / Ra |

中高厚度加工实例 4

| 工件材质:SKD11 |

| 工件厚度:80mm |

| 切割线径:0.25mm BS |

| 加工刀次:3 次 |

| 表面粗细度:0.6 ~ 0.65μm / Ra |

中高厚度加工实例 5

| 工件材质:SKD11 |

| 工件厚度:40mm |

| 切割线径:0.2mm BS |

| 加工刀次:3 次 |

| 表面粗细度:0.54 ~ 0.58μm / Ra |

高厚度切削